138-0586-0187

138-0586-0187

2020-03-31 公司产品

肯纳铣刀为了应对风电行业加工的加工速度、精度和生产效率高要求,不断加工提升技术水平,更新新的产品适应新的形式。肯纳通过2016年7月8日举办的风能展览会,金属公司介绍了其在风力发电领域几十年的制造经验、工程设计能力、先进技术和定制解决方案。事实上,肯纳一直是风力发电机和机电制造业的供应商之一。加工风电塔架的塔架组件时,需要制造高质量的焊接倒角,以便为组件的良好连接留出足够的空间。此外,生产能力限制需要大大减少手动操作和常规流程的时间。肯纳KSEM和KSEMPLUS模块化钻头将成为部件制造的新标准:包括塔架、偏航轴承、轮毂、轴承座和基座。与其他工具相比,KSEM将水力转轮的金属去除率提高了一倍。在不到30秒的时间里,一个直径为39毫米、深度为175毫米的洞可以在42号钢上钻出来。有了KSEM和KSEMPLUS,机床的生产时间将每年增加数百小时。转子轮毂是用传统工具加工的,巨年夜铸铁轮毂将消耗20小时以上的加工时间。

如果采用肯纳高效铣刀解决方案,则可以在各种应用中获得最年夜灵活性,以确保在不更换铣刀的情况下最短的切削时间。螺旋插补粗加工平面和孔时,工程机械的铣刀和刀片肯纳提供极高的进给速度,可达6~12m/min。缩短加工时间年夜年夜有利于生产能力的提高和成本的降低。此外,对于转子轮毂,肯纳先进技术可应用于各种零件:包括球墨铸铁和灰铸铁框架、齿轮箱、行星轮和底座。例如肯纳KSEM、KSEMPLUS、HTS钻头和HSS丝锥可应用于转子轮毂,以获得最高效率。

转子叶片是风机上引人注目的巨年夜部件,尺寸为13~60m。除了材料加工控制外,叶片还需要5~6h的加工时间,其中包括2h的转换设备。工程光塔肯纳在航空航天高速加工领域有丰富的经验,并开发了风能复合涡轮叶片专用钻头。肯纳DFT和DFS钻头配有聚晶金刚石刀片,可实现高速切削和更长的铣刀寿命。

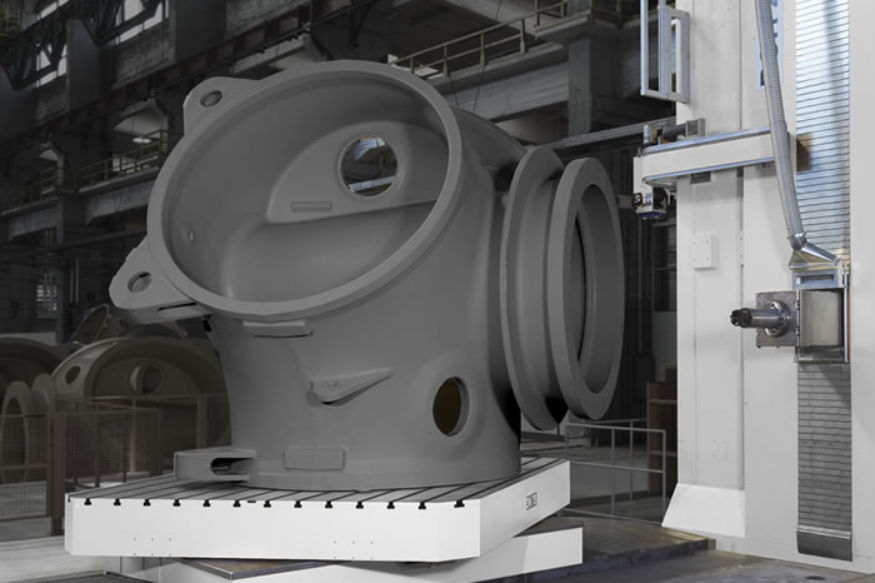

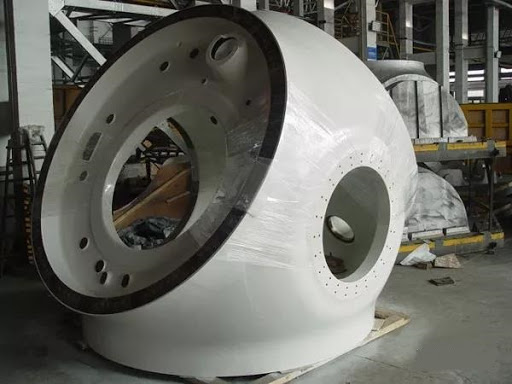

轴承箱风力涡轮机具有非常大的外壳和齿轮箱部件,以适应不断增加的发电能力。这些更大的零件和更耐用的铸铁件的设计需要高精度的加工,尤其是镗孔。例如,一个500万瓦的涡轮机需要钻一个直径为3米、公差为H7的孔。为了达到这样的精度,肯纳带标准罗米克隆精镗头的桥式镗刀成为首选。该工具由高强度铝合金制成,允许粗调和微调。在微调方面,Romicron在精度、可靠性、调度速度和友好的操作界面方面具有无可比拟的优势。测量和重复调度的次数是最低的。使用试切方法,可以在机床中轻松可靠地计划最终直径(单位为微米)。轴承和齿轮对于带有内外齿轮的大型紧凑轴承来说是必需的,以驱动转子叶片和发电机齿轮。生产这些零件的主要工艺是车削、孔加工和齿轮铣削。使用超越。车削材料,KSEMPLUS。以及用于粗加工/精加工的内外齿轮铣刀,以确保最短的单件加工时间和成本。

但不能以高质量为代价。采用肯纳立式粗、细齿铣刀和单线切割或多线切割机床夹具滚齿机,可加工模数为6 ~ 40毫米的齿轮。采用成熟的硬质合金材料,每片刀片可使用8个切削刃,确保铣刀成本最低。创新的刀体设计允许更高的切削参数,即使在不稳定的切削条件下。肯纳齿轮加工专家可以帮助客户确定和优化切割工具和工艺。主轴是风力发电机组中负载最高的部件之一。在铸钢原料转化为高精度和高质量零件之前,通常需要5个多小时来加工主轴。肯纳提供行业领先的车削技术。新的Beyond平台旨在提高金属去除率并延长工具寿命,在风能行业加工合金钢时,可提高两倍。新Beyond车削材料加工技术的概况结合了基材设计、复合多层涂层和断屑器设计,以提供更高的生产效率、更长的铣刀寿命和更好的加工条件。除了提供先进的产品,从工艺优化、新项目工程。

从工具再研磨、供应链管理到培训,肯纳美达完整的管理计划将其定位为客户的合作伙伴,在整个生产过程中为客户提供先进的管理,并致力于帮助客户提高生产率和利润率。

Copyright © 2019-2025 制联工业科技(上海)有限公司版权所有

备案号:沪ICP备19043971号-1

沪公网安备 31010102007348号

沪公网安备 31010102007348号